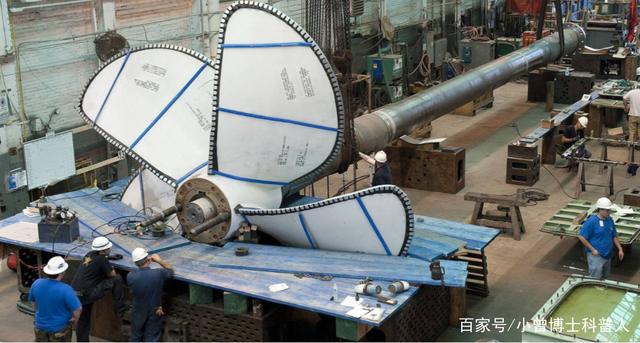

经过多年的探索,我国成功研制出世界上最大的机床——新型七轴五联动数控机床。

在此条件下,我国可以制造出300吨级的螺旋桨。

这一成果可谓是我国螺旋桨制造史上的一次弯道超车。

那么螺旋桨技术有多重要?它的突破对我国又意味着什么呢?

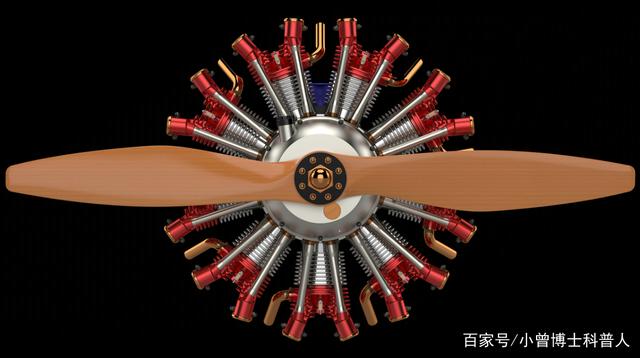

说起螺旋桨,大家应该都很熟悉。

作为一种推进器,在飞机、轮船身上总少不了螺旋桨的身影。

大家可能觉得螺旋桨是一种非常普通且简易的零件。

但是事实上,目前并没有多少国家能够掌握制造大吨位船用螺旋桨的技术。

对于大吨位的螺旋桨,动辄便是上百吨,足足有几层楼那么高。

那么大的螺旋桨到底是如何制成的呢?

一般船舶的螺旋桨主体都是用铜制成的,包含桨叶和桨毂两个部分。

其中,螺旋桨设计中最重要的部分便是桨叶的设计。

桨叶的设计中,要最先考虑的便是叶片的数量。

叶片少时,螺旋桨的转速更快,因而效率也就越高。

但是桨叶之间容易产生共振,船舶航行时的声音就会很大。

而叶数多的螺旋桨,在减震方面的作用很大。

所以,为了让航行效率与使用寿命达到平衡的状态,螺旋桨的桨叶一般是三到四片。

螺旋桨的设计完成后,便要根据设计图纸来制作模具。

在制作模具前,一般会用手工制作或是智能模拟的方式打个样,以保证模具的精确度。

制作模具时,就用沙子将样板的形状复刻下来。

接着就进入了正式的机械制造环节。

经历机械加工后,我们就能看到一个螺旋桨的雏形。

螺旋桨对自身内部的强度要求很高,若是存在沙眼或是气泡,在航行时便会有断裂的风险。

这就决定了螺旋桨不能采用锻压成型的制作方式,而只能以高精度铸造为主。

可能有人会问,螺旋桨对强度要求那么大,为什么要采用铜作为原材料呢?

要知道铜的硬度并不高。

这是因为铜的熔点低,铸造起来相对容易。

并且热铜液的流动性高,经过铸造后的桨叶气泡少,也更光洁。

当然了,为了保证桨叶的强度,铜中也会混入其他强度较高的金属材料。

其中最常用的金属材料是镍铝青铜。

除此之外,因为化学活性低,铜不容易氧化,在水下工作的时间更长。

加之作为一种重金属,铜身上自带毒性,不容易被海水中的藻类和贝类附着。

这样清理螺旋桨的时候就会很省事。

螺旋桨铸造成型后,便要对表面进行加工,让螺旋桨的表面更加光滑。

接着为螺旋桨上漆,增添一层保护膜。

其实在螺旋桨制作的各个步骤中,还藏着许多精妙之处。

任何一个步骤都容不得一点儿闪失。

螺旋桨的制作与众多学科紧密相连。

扇叶的数量以及扇叶的角度都是通过缜密的计算后得出来的。

对于螺旋桨的焊接加工,要求更是极为严苛。

因此,想要制造出高性能的螺旋桨,一台十分高端的机床是必不可少的。

曾经我国缺乏螺旋桨的制造技术,对于这种零件的加工经验也是少之又少。

更别提拥有一台高端的机床了。

因此我们也经历了一段只能从国外进口,任凭国外卡脖子的时期。

如今我国弯道超车,成功研制出了世界上最大的机床。

我国的螺旋桨制造逐渐国产化,需要高性能产品的时候再也不用向其他国家购买了。

外国机床占据绝对优势的时代从此结束。

那么,我国螺旋桨制造技术的重大突破意味着什么呢?欢迎朋友们留言一起讨论,

未来我国一定会有更大的突破,制造出性能和精度更高的螺旋桨。

为我国螺旋桨事业的发展奠定坚实的基础。